L’impact des temps d’arrêts dans une usine de rabotage

Publié le 01 août 2019

L’impact des temps d’arrêts dans une usine de rabotage

La concurrence mondiale pour les entreprises du secteur forestier est très importante visant ainsi l’amélioration des délais de production ainsi que le prix et la qualité des produits. De ce fait, l’augmentation de la production représente un gain majeur pour l’industrie. Pour cela, elle vise à maximiser sa capacité de production tout en limitant les pertes et à améliorer les indicateurs représentatifs de la productivité afin d’améliorer la performance.

L’efficacité de l’organisation d’une entreprise est obtenue à partir de la maîtrise de la disponibilité des machines et de l’outillage durant le temps nécessaire pour la réalisation de la production planifiée, ainsi que le respect des normes exigées par le client et les dépenses relatives à sa satisfaction.

En général, la productivité est affectée par des temps d’arrêt qui représentent un problème complexe et sa maîtrise est considérée comme étant un pas vers l’avant pour les industriels. Pour les responsables de la production d’une usine de rabotage, les indicateurs de performance sont des outils indispensables d’aide à la décision. En effet, il est inconcevable de gérer correctement un processus sans mesurer ses performances, suivre les différents temps d’état du système et comparer ses performances à l’objectif fixé.

1. Indicateur de performance (TRS)

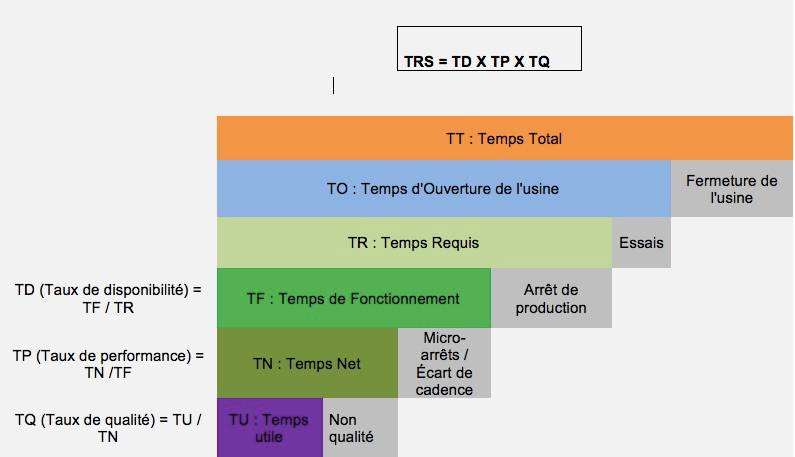

Le taux de rendement synthétique (TRS) est un indicateur destiné à suivre le taux d'utilisation des machines. Il décompose et met en évidence les pertes de production en différentes catégories. Il est égal au rapport entre le temps utile (Tu) et le temps requis (Tr). Le temps utile étant le temps où la machine produit des pièces de bonne qualité à sa cadence normale. Le temps requis est la période de temps pendant laquelle l’utilisateur engage son moyen de production avec la volonté de produire. Ce temps comprend les temps d’arrêt subis et programmés, par exemple les pannes, les changements de production, les réglages et l’absence de personnel. Le TRS est défini, selon la norme Afnor NFE 60-182, comme « un indicateur de productivité qui rend compte de l’utilisation effective d’un moyen de production. Il mesure la performance d’un système de production par l’analyse d’un poste goulot limitant la productivité, évalue les progrès et permet d’identifier les pertes ».

Les usines de rabotage ont pour objectifs leur rentabilité qui leur permet de satisfaire ses actionnaires, leur réputation et leur position sur le marché ainsi que la satisfaction de leurs clients en termes de qualité et du prix des produits, de l’innovation, de la flexibilité et du respect du délai. Afin d’obtenir ces objectifs, il faut avoir les compétences nécessaires, la flexibilité et la productivité des ressources de production.

Le TRS est un indicateur qui mesure la rentabilité de l’entreprise grâce à trois indicateurs de performances qui sont, le taux de disponibilité, de performance et de qualité. Il est indispensable de vérifier si ces composantes sont ou non sous contrôle statistique afin de distinguer les causes communes des causes spéciales de non-productivité. En effet, le TRS permet de mettre en évidence la marge de progrès potentiel en termes de productivité et de qualité.

Dans une usine de rabotage, il y a des opérations qui nécessitent un arrêt ou du moins une phase non productive telle que la maintenance, changement de recettes etc. Durant toutes les heures d'ouverture de l'usine, une ligne de production ne peut donc pas être opérationnelle à 100%. Ces arrêts occasionnent des pertes significatives de production. La figure ci-dessous, représente les pertes qui affectent la productivité d’un système de production.

Selon la norme Afnor NFE 60-182, on distingue que le TRS dénombre plusieurs causes de pertes. Elles concernent la performance des équipements, de la main-d’œuvre, des matières premières, des outillages, des fournitures et de l’énergie. Ces causes de pertes ont comme origine le manque de fiabilité des équipements et les carences de l’organisation.

2. Types de pertes et d’arrêt de production

Pertes dues au manque de fiabilité

Généralement, la fiabilité est associée uniquement aux pannes et donc aux problèmes relevant de la fonction maintenance alors que la fiabilité entraine beaucoup d’autres pertes.

- Les pannes : c’est la disparition ou la dégradation d’une fonction, ils sont causés par une usure de pièce, bris mécanique, produit coincé dans la machine, bris électrique, etc.

- Marche à vide : causée par un manque d’alimentation de la machine dû à une pièce coincée dans le système d’alimentation, redémarrage de la production, etc.

- Les pertes aux démarrages : un réglage est demandé lors du démarrage ou du redémarrage d’une installation, la fabrication de pièces non conformes et un temps de marche à vide.

- Sous vitesse : peut être provoquée par un problème de qualité ou de fiabilité, la machine a pu être réglée volontairement à une vitesse inférieure à sa vitesse nominale.

- Micro arrêts : se sont soit des défauts de cycles de durée très faibles, mais répétitifs, soit des arrêts visibles. Ces micros arrêts causent souvent des pertes importantes, ils seront mis en évidence par confrontation des résultats obtenus par le calcul du TRS.

- Les arrêts programmés : ce sont les arrêts qui permettent la bonne utilisation des équipements tels que les opérations : modifications des équipements, nettoyage, essais ou lancement de nouveaux produits et inspections et réparations programmées.

- Les réglages : un procédé est « capable » lorsqu’il ne nécessite pas de réglage. Il est très recommandé de faire apparaître les réglages nécessitant un arrêt de la production. L’identification de ces derniers démontre que le procédé n’est pas stable ou que les paramètres standards de conduite sont inconnus.

Pertes dues aux carences de l’organisation

- Activité de l’opérateur : l’habilité, la formation et le savoir-faire diffèrent d’un opérateur à un autre ce qui génère des écarts entre le temps réel de production et le temps standard.

- Déplacement et manutention : un dysfonctionnement machine, un défaut dans les matières premières et le déplacement des pièces peut créer une manutention ou une manipulation supplémentaire donc une perte de temps opérateur et/ou machine.

- Défauts logistiques : regroupe toutes les pertes créées par la main-d’œuvre, l’attente de l’outillage, l’attente de la matière, les fournitures et les emballages, la matière non conforme et les instructions.

Pertes dues aux méthodes et procédés

Dans la plupart du temps, ces pertes n’apparaissent pas dans le TRS. Elles correspondent rarement à des minutes ou à des pièces perdues par rapport au standard mais à un coût. Ces pertes doivent être évaluées par rapport à une référence issue de méthodes ou de procédé existants plus performants.

- Rendement matériaux : ce sont les pertes de matière qui s’expriment par le rapport Quantité matières achetées / Quantité matière vendues dans le produit fini. On trouve dans ces pertes les consommations matières dues aux procédés, aux démarrages, aux réglages.

- Rendement énergétique : exprimé soit par rapport à une valeur théorique, soit par comparaison avec d’autres procédés ou d’autres ateliers.

- Surconsommations d’outillages et de fournitures :

- Bris ou usures prématurées des outillages

- Consommations excessives des produits nécessaires au bon fonctionnement des machines de production tels que l’huile, la graisse, l’encre des étampes, produit de nettoyage, etc.

- Surcoût des outillages : le non-respect des conditions normales d’utilisation de l’équipement oblige l’entreprise à utiliser des outillages de caractéristiques plus élevées que nécessaire

3. Calcul du taux de rendement synthétique (TRS)

Mathématiquement, le Taux de Rendement Synthétique se définit par le produit du taux de disponibilité (Td), du taux de performance (Tp) et du taux de qualité (Tq) comme le montre la formule ci-dessous :

TRS = Td x Tp x Tq

Les trois composantes du TRS se définissent en fonction des temps d’état d’un moyen ou d’une machine de production selon la norme NFE 60-182 [1], de la manière suivante :

3.1. Taux de qualité (Tq)

Tel qu’exprimé dans la formule ci-dessous, le taux de qualité est le rapport du nombre de pièces bonnes sur le nombre de pièces réalisées.

Tq = le nombre de pièces bonnes / le nombre de pièces réalisées = NPB / NPR

Dans les industries où les pièces de non-qualité ne sont pas des rejets mais un déclassement de produits finis comme les usines de rabotage, le taux de qualité est exprimé comme le rapport du temps utile sur le temps net :

Tq = temps utile / temps net = Tu / Tn

3.2. Taux de performance (Tp)

C’est le rapport du temps net sur le temps de fonctionnement, comme le montre la formule

Tp = temps net / temps de fonctionnement = Tn / Tf

3.3. Taux de disponibilité (Td)

Le taux de disponibilité est défini comme le rapport du temps de fonctionnement sur le temps requis

Td = temps de fonctionnement / temps requis = Tf / Tr

4. Recommandation

Afin de maximiser le TRS, il est essentiel d’optimiser la fiabilité, de plus, la maintenance joue un rôle de premier plan dès qu’il s’agit d’objectifs de fiabilité. Cependant pour atteindre ces objectifs, il est indispensable de changer d’attitude vis-à-vis de la maintenance pour passer d’une maintenance classique, réactive et fonctionnelle, à un processus proactif, pleinement intégré aux activités générales de l’usine.

La maintenance basée sur la fiabilité permet de mettre en place un plan de maintenance sélectif à partir de la criticité des équipements et de leurs défaillances. Les objectifs ultimes sont :

- L’amélioration de la disponibilité des équipements sélectionnés pour leur impact sur le flux de production (raboteuse, chargeur et classeur)

- L’amélioration de la performance à travers une démarche globale de progrès permanent, intégrant le contrôle de la qualité des intrants, l’élimination des facteurs responsables des micros-arrêts et la responsabilisation de chaque opérateur

- La maîtrise des coûts de production par la réduction des temps d’arrêt et l’optimisation du plan de maintenance préventive.

Enfin, la mise en œuvre de cette stratégie contribue à l’évolution du Taux de Rendement Synthétique ainsi qu’à la culture de maintenance par une approche fonctionnelle efficace et par un élargissement de l’implication du personnel de l’entreprise.

Adil - expert en procédés